イラストでわかる!シクロデキストリン

シクロデキストリン(環状オリゴ糖)ってなに?

シクロデキストリン(cyclodextrin)は、「シクロ(cyclo=環状)」と「デキストリン(dextrin=オリゴ糖)」の合成語で、「サイクロデキストリン」、「環状オリゴ糖」ともいいます。また略称になりますが、アルファベットの頭文字を取ってCD(シーディー)とも呼ばれます。原材料は馬鈴薯(ばれいしょ)やトウモロコシのでんぷんから作られており、100%天然素材です。

シクロデキストリン(cyclodextrin)は、「シクロ(cyclo=環状)」と「デキストリン(dextrin=オリゴ糖)」の合成語で、「サイクロデキストリン」、「環状オリゴ糖」ともいいます。また略称になりますが、アルファベットの頭文字を取ってCD(シーディー)とも呼ばれます。原材料は馬鈴薯(ばれいしょ)やトウモロコシのでんぷんから作られており、100%天然素材です。

当社取り扱いのα-シクロデキストリン(製品名:CAVAMAX®W6 Food)はトウモロコシ由来の原料を使用しております。

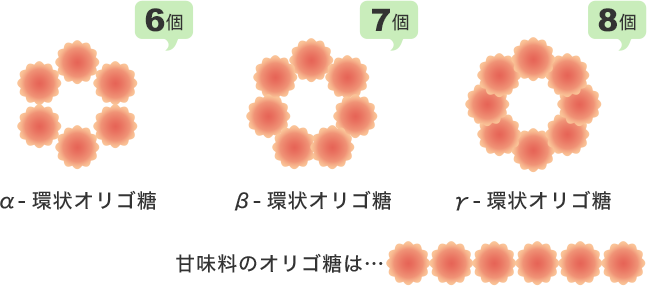

シクロデキストリンは、ブドウ糖が連なってできたオリゴ糖の両端がつながって輪(環)になっています。文字通り、名は体を表しているというわけです。ブドウ糖が6つ結合して輪になったものを「α-シクロデキストリン」、7つ結合して輪になってものを「β-シクロデキストリン」、8つ結合して輪になってものを「γ-シクロデキストリン」と呼んで、区別しています。よって、性質や働きなどにも大きな違いがみられます。

環状オリゴ糖は、糖の分子が環状につながってバケツのような構造をしたもの。α型は糖分子が6個、β型は7個、γ型は8個つながっています。甘味料で使われるオリゴ糖(砂糖など)は、糖分子が2~10個つながっていますが環状ではありません。

αとβとγ、それぞれの特徴

シクロ3兄弟

|

|

|

| ガンマ君 (長男) |

ベー太君 (次男) |

アルちゃん (三男) |

αの特徴

アルちゃん

| 本名 | α-シクロデキストリン |

|---|---|

| 愛称 | α-オリゴ糖 |

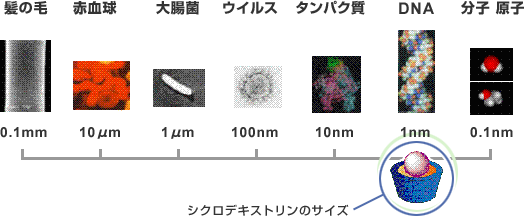

| サイズ | 0.5~0.6ナノメートル(nm) |

| 特徴 | 難消化性(消化されにくく、食物繊維と同じ働きをします) 水溶性(水によく溶けます) |

α-シクロデキストリンの具体例

商品名:ピュアファイバー(ダイエット用サプリメント)

ピュアファイバーは食事の中の余分な脂(特に動物性の脂)を包接して体の外に出します。さらに糖の吸収を抑えたダイエット効果のあるサプリメントです。

特に体に悪い動物性脂肪の選択的な包接、排泄と同時に、何も包接されていないα-シクロデキストリンは大腸にて難消化性(食物繊維)の特徴(整腸作用)を生かされています。

βの特徴

ベー太君

| 本名 | β-シクロデキストリン |

|---|---|

| サイズ | 0.7~0.8ナノメートル(nm) |

| 特徴 | 難消化性(消化されにくいです) 難水溶性(水にわずかしか溶けません) |

β-シクロデキストリンの具体例

商品名:フリーゾルインソール(靴の芳香・消臭インソール)

あらかじめ包接されたシトラス・フローラル系の心地よい香りが、汗の湿気により徐放して、その後、足のくさい匂いを包接します。

γの特徴

ガンマ君

| 本名 | γ-シクロデキストリン |

|---|---|

| サイズ | 0.9~1.0ナノメートル(nm) |

| 特徴 | 消化性(消化されます) 水溶性(水に溶けます) |

γ-シクロデキストリンの具体例

商品名:まぐろの恵みEPA(マグロの成分のサプリメント)

カルシウムやDHA、EPAなどの栄養を豊富に含む「まぐろの頭」を、シクロカプセル化によって粉末化。その結果、魚独特な匂いもなくなり、まぐろの頭に含まれる有効成分をより効率的に、快適に摂取できます。

| α-シクロデキストリン | β-シクロデキストリン | γ-シクロデキストリン | |

|---|---|---|---|

| 大きさ (nm) |

0.5~0.6 | 0.7~0.8 | 0.9~1.0 |

| 水溶性 | ○ | × ※ | ○ |

| 消化性 | × | × | ○ |

シクロデキストリンの働き

α、β、γ、それぞれのシクロデキストリンは、異なる特性を持つと述べましたが、その話の前にまず、シクロデキストリンとしての共通点について触れておきます。

その内径はα-シクロデキストリンでは0.5~0.6ナノメートル(nm)、β-シクロデキストリンでは0.7~0.8ナノメートル(nm)、γ-シクロデキストリンでは0.9~1.0ナノメートル(nm)です(1nm=10億分の1m)。いずれも微小なナノ粒子といえます

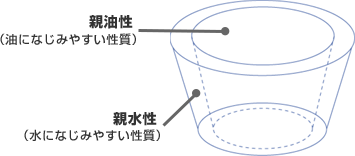

またこのシクロデキストリンというカップは、その内側は親油性(油になじみやすい性質)、逆に外側は親水性(水に溶けやすい性質)を示す、たいへん特異な性質をもちます。つまり、ひとつの物質の中に相反する2つの性質を併せもっているのです。

それで、シクロデキストリンは水に溶けない油分に対しても、その内部空洞に油分を取り込み、そして外側は親水性を示すことで、きわめてスムーズに水になじむという芸当を簡単にやってのけます。

こうした“内側=親油性・外側=親水性”の二重構造をもつナノ粒子ということで、シクロデキストリンは次のような、他に類をみない特性に富む、さまざまな作用を示します。

-

包接(ほうせつ)

シクロデキストリンは、その内部空洞の中に、さまざまな分子を取り込む性質をもっています。この現象を、「包接」といいます。包接には水分が必要となります。

シクロデキストリンを「ホスト」、一方、取り込まれる分子を「ゲスト」と呼びます。シクロデキストリンがフタと底のないカップ状であっても、ゲスト分子が飛び出しにくいのは、このホストとゲストの間で、各種の相互作用が働くためとされます。その意味で、シクロデキストリンは、“分子サイズ(ナノサイズ)のカプセル”、すなわち、“世界でいちばん小さなカプセル”といえます。

-

徐放(じょほう)

ゲスト分子はシクロデキストリンの内部空洞に固定されたままというわけではありません。条件に応じて中からゆっくりと出ていきます。このように分子が少しずつ出ていくことを、「徐放」といいます。徐放には「水分」が必要となります。たとえば、辛味や香料などの有効成分をあらかじめ包接化しておき、徐々に放出することで長時間利用することが可能となります。

-

安定化

紫外線や熱などに弱い物質や、酸化、加水分解されやすい不安定な物質などを包接することで安定化させることができます。つまり、シクロデキストリンが紫外線や熱、酸化、加水分解などから有効成分を守ることで、変質を防ぎ、保存性を高めることができます。 -

生物学的利用能(バイオアベイラビリティ)の向上

多くの有効成分は、分子が集まったカタチで存在しています。シクロデキストリンは、内径が1nm以下という微小なカップ状をしており、有効成分を包接するとき、この有効成分の分子間力を断ち切ります。この微粒子化により、有効成分は分子レベルで優れた効果(体内吸収性、持続性の向上)を発揮することが可能になります。これを、生物学的利用能(バイオアベイラビリティ)の向上といいます。

例えば、CoQ10のような脂溶性物質は、空腹時ではほとんど吸収されないことが分かっていますが、γ-シクロデキストリンで包接することで、いつ飲んでも吸収性と持続性を向上させることができます。 -

粘度調整

粘度の高い物質を包接することで、分子間凝縮力を断ち切り、粘度を低下させることができます。 -

マスキング

嫌な臭い、苦味成分なども包接することができ、そのことで、臭みや苦味を感じさせないように改善します。このような作用を、“マスクをする”という意味で、「マスキング」といいます。 -

吸湿性防止

吸湿性の高い物質を包接することで、その吸湿性、潮解性(大気中の湿気を吸収して溶解する性質)を抑えます。 -

粉末化

気体(二酸化炭素)や液体(油脂、香料、エタノール等)を包接することで安定した粉末にし、それらの利用を容易にします。 -

可溶化

水に溶けにくい物質を包接し、水に溶解させることができます。水と混じり合わない油性の物質も、シクロデキストリンというカップに取り入れると、カップの内側が親油性で、外側が親水性であるため、水に一様に分散し溶けることができるわけで、これを「可溶化」といいます。

α、β、γの世界的な安全評価

日本では、シクロデキストリンの製造がはじまった1970年半ばから現在に至るまで、「シクロデキストリンは天然にも存在するから安心」という判断基準のもと、α、β、γの3種すべてに対して、食品への添加に使用制限はありません。WHO(世界保健機関)とFAO(国連食糧農業機関)の共同組織であるJECFA(世界食品添加物合同専門家会議)は、α、β、γ、各種の安全性評価をベースに、多くの国々が食品添加物として、各種のシクロデキストリンの使用制限を定めています。

α-シクロデキストリンとγ-シクロデキストリンは「制限なし」、β-シクロデキストリンは「若干制限あり」というのが、各種シクロデキストリンに対する世界的な安全性評価の概要といえます。

α、β、γ、それぞれの大量生産が可能に

シクロデキストリンの存在自体は、100年以上も前から知られていましたが、β-シクロデキストリンが工業生産されるまでには70年近い長い年数が経過し、αとγの工業生産が可能になるまでにはさらに約10年が必要とされたのでした。

シクロデキストリンの工業生産をはじめて実現したのは日本で、1976年のことでした。とはいっても、当時、大量生産されていたシクロデキストリンはβ-シクロデキストリンと、α、β、γ、3種のシクロデキストリンの混合物でした。理由は明快で、純粋なαやγのシクロデキストリンの生産は難しく、それだけにたいへん高価で、α-シクロデキストリンは1kg 5万円~10万円、γ-シクロデキストリンにいたっては1kg当たり100万円以上もするほどでしたから、工業的な利用はほとんど不可能に近い状況にあったのです。

それが、約10年の年月を経て、画期的な変革がもたらされます。ドイツのワッカーケミー社によって、α、β、γ、それぞれのシクロデキストリンを選択的に、しかも経済的に製造する方法が発見されました。

2000年に、ワッカーケミー社の子会社であるワッカーケミカルコーポレーションが、原料であるトウモロコシのデンプンがもっとも安価な米国アイオワ州に、世界最大のシクロデキストリン生産工場を建設。食品や医薬品向けに、α、β、γ、3種それぞれの工場生産を開始しました。これにより、高純度なα-シクロデキストリンやγ-シクロデキストリンを従来の10~100分の1以下の製造コストで生産することができるようになり、βシクロデキストリンとほぼ同様の価格での供給を実現させました。なお2006年春、シクロデキストリン工場として、世界で唯一のFDA(米国・食品医薬品局)の認可工場となっています。

α、β、γ、それぞれの大量生産が実現したことで、世界のシクロデキストリンの工業的な利用状況も大きく変わりました。さらなる応用開発の可能性にますます大きな期待が寄せられています。

一般的な4つの包接方法

- 乳化法

CD(ホスト分子)の20~50%懸濁液を作り、一定量の包接したい成分(ゲスト分子)を添加し、ホモジナイザーで乳化させる。ホモジナイズの条件は、回転数3,000~8,000r.p.mで、時間は30分~数時間、温度は室温である。なお、加圧式ホモジナイザーで加圧(150~200kgf/cm2)することで、上手くいくケースもある。 - 飽和水溶液法

CDの飽和水溶液を作り、一定量のゲスト化合物混合し、30分~数日(CDの種類、ゲスト化合物の種類で異なる)攪拌混合すると、包接物が沈殿してくる。続いて、水を蒸発させるか、温度を下げて沈殿物を取り出した後、乾燥すると包接体が得られる(ホスト、ゲストの相性にもよるが、早い場合はゲスト化合物を添加すると、すぐ包接し沈殿する)。 - 混練法

CDに水を少量加えてペースト状にして、一定量のゲスト分子を添加して混練機でよく練る。得られたペーストを定法に基づき乾燥し、CD包接体粉末を得る。混合時間は飽和水溶液法より短く、少量の場合は乳鉢などでも調整できるため、テストサンプル試作に適している。 - 混合粉砕法

CDとゲスト分子を振動ミルに入れ、粉砕して得る。包接されているかどうかは、溶液状態においては円二色性スペクトルやNMRスペクトルを用い、固体状態においては熱分析DSC、粉末X線などでCD、ゲスト分子単独、物理的混合物とCD包接体を比較して確認できる。